Оборудване за сглобяване на PCB

ANKE PCB предлага голям избор от SMT оборудване, включително ръчни, полуавтоматични и напълно автоматични принтери за шаблони, машини за избор и място, както и партида на пейката и ниски до средни обстоятелни разточителни фурни за монтаж на повърхността.

В ANKE PCB ние напълно разбираме качеството е основната цел на сглобяването на PCB и може да постигне най-модерното съоръжение, което отговаря на най-новите PCB Fabrication и Assemble Equipments.

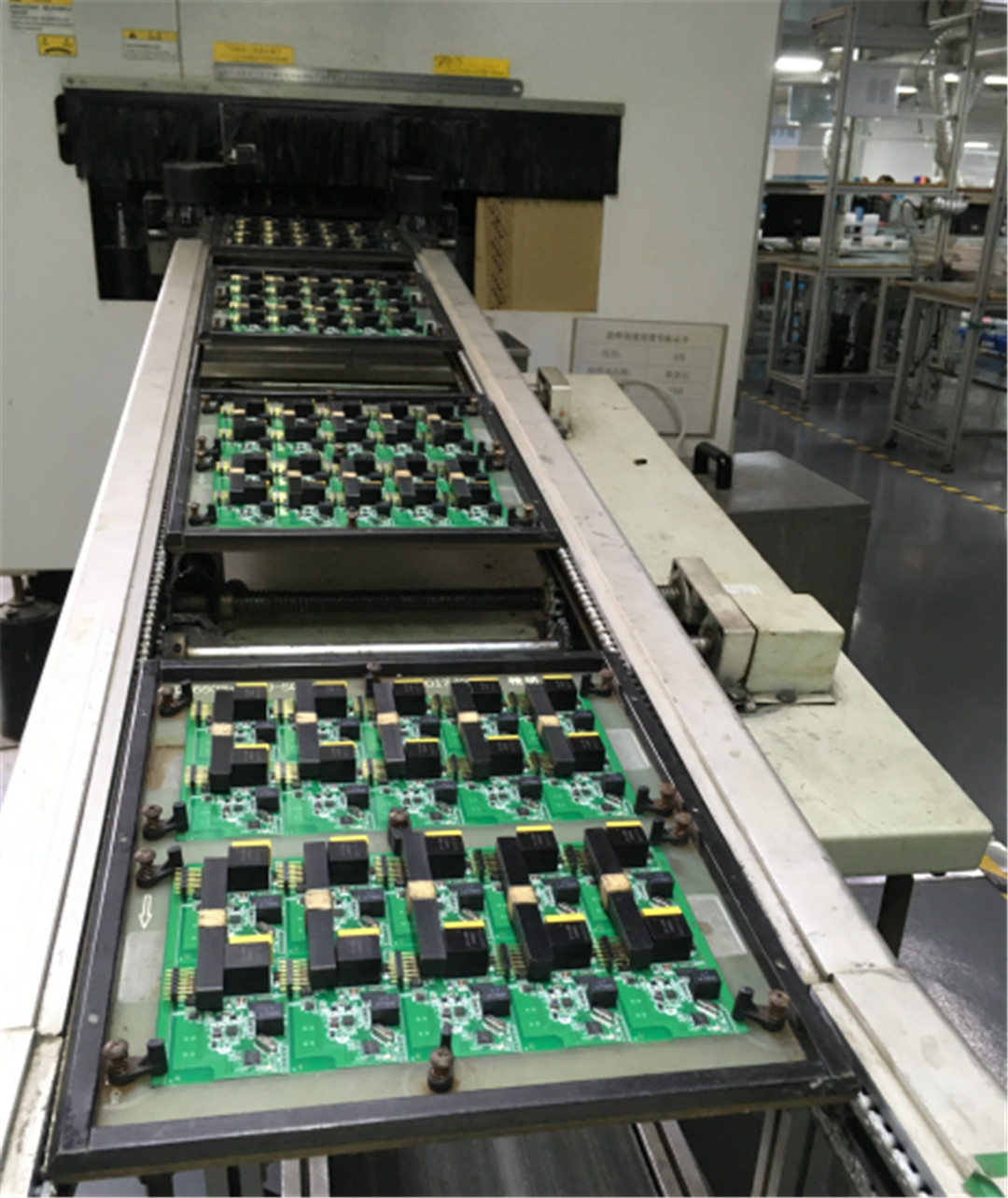

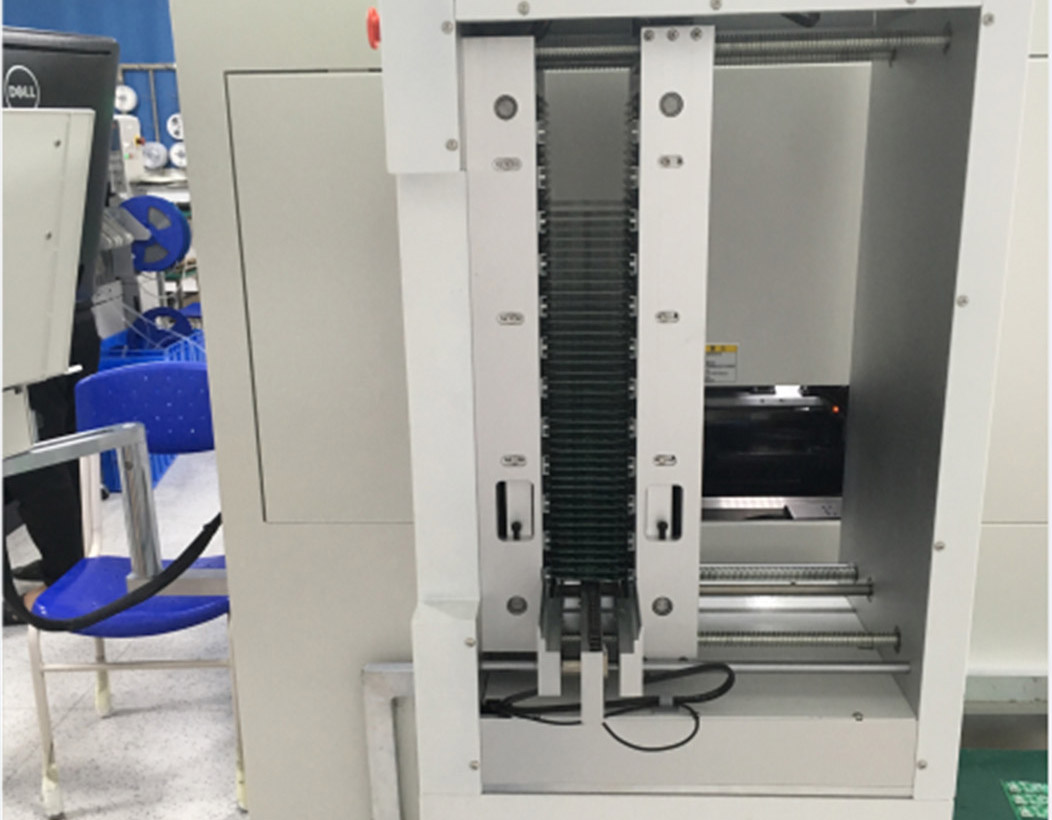

Автоматичен товарач на PCB

Тази машина позволява на PCB таблата да се захранват в автоматичната машина за печат на паста за спойка.

Предимство

• Спестяване на времето за работна сила

• Спестяване на разходи в производството на сглобяване

• Намаляване на възможната повреда, която ще бъде причинена от ръководството

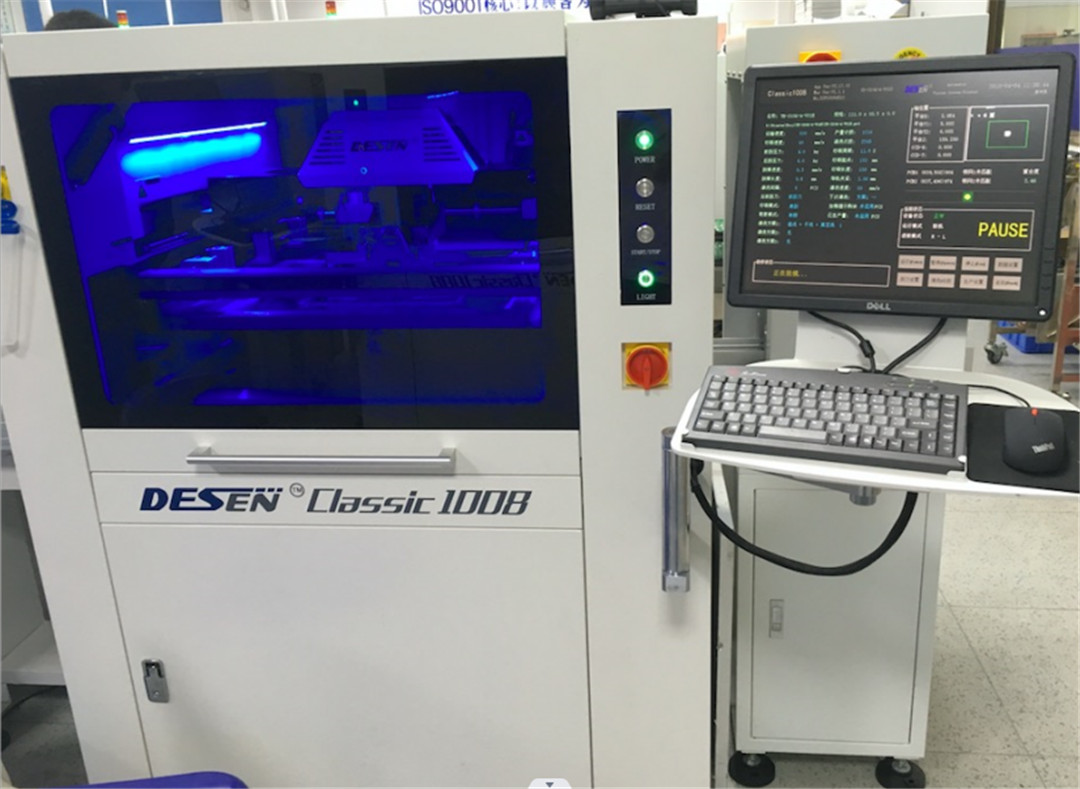

Автоматичен принтер на шаблона

ANKE има предварително оборудване като автоматични машини за принтер на шаблона.

• програмируем

• Стискаща система

• Автоматична система за позициониране на шаблона

• Независима система за почистване

• Система за прехвърляне и позиция на PCB

• Лесен за използване интерфейс хуманизиран английски/китайски

• Система за заснемане на изображения

• 2D инспекция и SPC

• Подравняване на шаблона на CCD

SMT Pick & Place Machines

• Висока точност и висока гъвкавост за 01005, 0201, SOIC, PLCC, BGA, MBGA, CSP, QFP, до фина стъпка 0,3 мм

• Линейна енкодерна система без контакт за висока повторяемост и стабилност

• Системата за интелигентна захранваща система осигурява автоматична проверка на позицията на подаване, автоматично броене на компоненти, проследяване на производствените данни

• Система за подравняване на Cognex „Визия в движение“

• Система за подравняване на зрението отдолу за фин терен QFP & BGA

• Перфектен за производство на малък и среден обем

• Вградена система за камери с автоматично умно фидучно обучение

• Система за дозатори

• Проверка на зрението преди и след производството

• Универсално преобразуване на CAD

• Степента на разположение: 10 500 cph (IPC 9850)

• Системи за винтове на топките в X- и Y-оси

• Подходящ за 160 интелигентна захранваща автоматична лента

Машина за застъпване без префункционална фурна/олово

• Софтуер за работа на Windows XP с китайски и английски алтернативи. Цялата система под

Интеграционният контрол може да анализира и покаже повредата. Всички данни за производството могат да бъдат запазени напълно и анализирани.

• PC & Siemens PLC Controlling Unit със стабилна производителност; Високата точност на повторението на профила може да избегне загубата на продукта, приписвана на ненормалното изпълнение на компютъра.

• Уникалният дизайн на топлинната конвекция на отоплителните зони от 4 страни осигурява висока топлинна ефективност; Разликата с висока температура между 2 ставни зони може да избегне температурните смущения; Той може да съкрати температурната разлика между голям размер и малки компоненти и да отговори на търсенето на запояване на сложната ПХБ.

• Принудително охлаждане на въздух или охлаждане на водата с ефективна скорост на охлаждане подхожда на всички различни видове паста за запояване без олово.

• Ниска консумация на енергия (8-10 kWh/час), за да се спести производствените разходи.

AOI (автоматизирана система за оптична проверка)

AOI е устройство, което открива общи дефекти в производството на заваряване въз основа на оптични принципи. AOL е нововъзникваща технология за тестване, но тя се развива бързо и много производители са стартирали оборудване за тестване на AL.

По време на автоматична проверка машината автоматично сканира PCBA през камерата, събира изображения и сравнява откритите стави на спойка с квалифицираните параметри в базата данни. Ремонт на ремонт.

Високоскоростната технология за обработка на визия се използва за автоматично откриване на различни грешки в поставянето и за запояване на дефекти на PB дъската.

PC дъските варират от фини дъски с висока плътност до платки с голям размер с ниска плътност, осигуряващи вградени решения за проверка за подобряване на ефективността на производството и качеството на спойка.

Използвайки AOL като инструмент за намаляване на дефекта, могат да се намерят и елиминират грешки в началото на процеса на сглобяване, което води до добър контрол на процеса. Ранното откриване на дефекти ще предотврати изпращането на лоши дъски на последващи етапи на сглобяване. AI ще намали разходите за ремонт и ще избягва дъските за бракуване извън ремонта.

3D рентген

С бързото развитие на електронната технология, миниатюризацията на опаковките, сглобяването с висока плътност и непрекъснатото появяване на различни нови технологии за опаковане, изискванията за качеството на сглобяване стават все по-високи.

Следователно по -високите изисквания се поставят върху методите и технологиите за откриване.

За да се отговори на това изискване, новите технологии за проверка непрекъснато се появяват, а 3D автоматичната технология за рентгенова проверка е типичен представител.

Той може не само да открие невидими стави на спойка, като BGA (масив с топка решетка, пакет за масив с топка решетка) и т.н., но също така да проведе качествен и количествен анализ на резултатите от откриването, за да намери разломи рано.

Понастоящем се прилага голямо разнообразие от тестови техники в областта на тестовете за електронно сглобяване.

Обикновено оборудването са ръчна визуална проверка (MVI), тестер във верига (ИКТ) и автоматичен оптичен

Инспекция (автоматична оптична проверка). AI), Автоматична рентгенова проверка (AXI), функционален тестер (FT) и т.н.

PCBA REWORWAT станция

Що се отнася до процеса на преработка на целия SMT монтаж, той може да бъде разделен на няколко стъпки като дезастраляне, преобразуване на компоненти, почистване на PCB PAD, разположение на компонентите, заваряване и почистване.

1. Дезастрация: Този процес е да се премахнат ремонтираните компоненти от PB на фиксираните SMT компоненти. Най -основният принцип е да не повредите или повредите самите отстранени компоненти, заобикалящи компоненти и подложки за PCB.

2. Оформяне на компоненти: След като преработените компоненти са дезактивирани, ако искате да продължите да използвате отстранените компоненти, трябва да прекроите компонентите.

3. Почистване на PCB PAD: Почистването на PCB PAD включва почистване на подложката и подравняване. Изравняването на подложката обикновено се отнася до изравняването на повърхността на PCB подложката на отстраненото устройство. Почистването на подложките обикновено използва спойка. Почистващ инструмент, като например запояване, премахва остатъчната спойка от подложките, след това избърсва абсолютен алкохол или одобрен разтворител за отстраняване на фини и остатъчни компоненти на потока.

4. Поставяне на компоненти: Проверете преработената печатна платка с отпечатаната паста за спойка; Използвайте устройството за поставяне на компоненти на станцията за преработка, за да изберете подходящата вакуумна дюза и фиксирайте PCB за преработка, който ще бъде поставен.

5. Появка: Процесът на запояване на преработка може основно да бъде разделен на ръчно запояване и презареждане на запояване. Изисква внимателно обмисляне въз основа на свойствата на компонент и PB оформление, както и на свойствата на използвания заваръчен материал. Ръчното заваряване е сравнително просто и се използва главно за преработка на заваряване на малки части.

Машина за запояване на вълна без олово

• Сензорен екран + PLC контролен блок, проста и надеждна работа.

• Външен рационализиран дизайн, вътрешен модулен дизайн, не само красив, но и лесен за поддържане.

• Плек пръскачката произвежда добра атомизация с ниска консумация на поток.

• Изпускател на вентилатора на турбо с екранираща завеса, за да се предотврати дифузията на атомизиран поток в зоната на предварително нагряване, осигурявайки безопасна работа.

• Предварителното нагряване на нагревателя е удобно за поддръжка; Отопление на PID за управление, стабилна температура, гладка крива, решете трудността на процеса без олово.

• Спойка тигани с помощта на високоякостна, недеформална чугунена чугуна произвежда превъзходна топлинна ефективност.

Надуците, изработени от титан, гарантират ниска термична деформация и ниско окисляване.

• Той има функцията на автоматично стартиране и изключване на цялата машина.