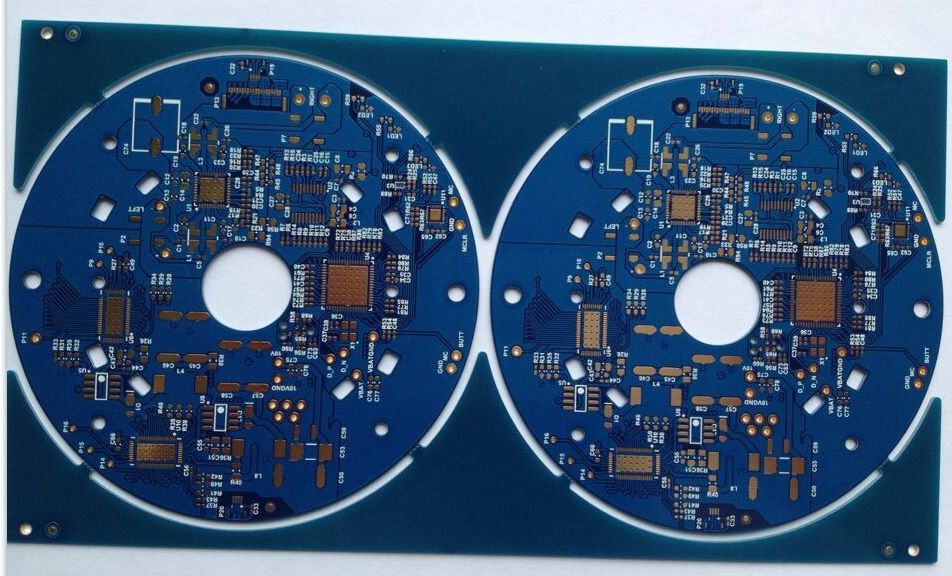

Извършване на отстраняване на неизправности и ремонти наPCBSможе да удължи живота на веригите. Ако се срещне дефектна ПХБ по време наPCB монтажПроцес, платката за PCB може да бъде поправена въз основа на естеството на неизправността. По -долу са някои методи за отстраняване на неизправности и ремонт на ПХБ.

1. Как да извършим контрол на качеството на PCB по време наПроцес на производство?

Обикновено фабриките за печатни платки имат специализирано оборудване и основни процеси, които позволяват контрол на качеството на ПХБ през целия производствен процес.

1.1.AOI инспекция

AOI инспекцията автоматично сканира за липсващи компоненти, нарушения на компонентите и други дефекти на PCB. AOI оборудване използва камери за заснемане на множество изображения на PCB и ги сравнява с референтни дъски. Когато се открие несъответствие, това може да показва възможни грешки.

1.2. Тестване на летяща сонда

Тестването на летящата сонда се използва за идентифициране на къси и отворени вериги, неправилни компоненти (диоди и транзистори) и дефекти в диодна защита. Различни методи за ремонт на PCB могат да се използват за коригиране на къси панталони и неизправности.

1.3.Тестване на FCT

FCT (функционален тест) се фокусира основно върху функционалното тестване на PCB. Параметрите за тестване обикновено се предоставят от инженерите и могат да включват прости тестове за превключване. В някои случаи могат да се изискват специализиран софтуер и точни протоколи. Функционалното тестване директно изследва функционалността на PCB при реални условия на околната среда.

2. Типични причини за повреда на PCB

Разбирането на причините за провалите на PCB може да ви помогне бързо да идентифицирате неизправности на PCB. Ето някои често срещани грешки:

Компонентни повреди: Замяната на дефектните компоненти може да позволи правилно да функционира веригата.

Прегряване: Без правилно управление на топлината, някои компоненти могат да бъдат изгорени.

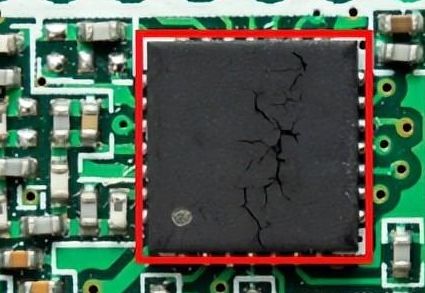

Физически щети: Това се причинява главно от груба работа,

водещи до пукнатини в компоненти, спойници, стави, слоеве за маскиране, следи и подложки.

Замърсяване: Ако ПХБ е изложен на тежки условия, следите и други медни компоненти могат да бъдат корозирани.

3. Как да отстраним неизправностите на PCB?

Следните списъци са 8 метода:

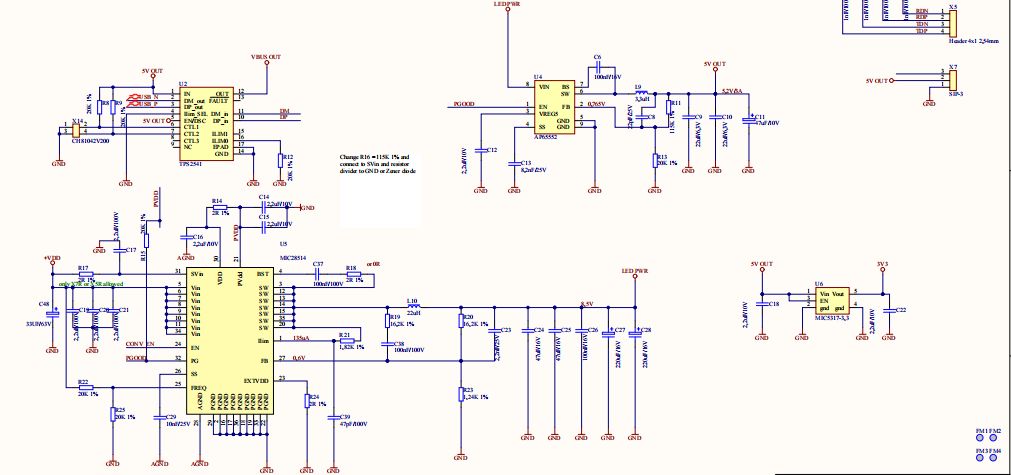

3-1. Разберете схемата на веригата

Има много компоненти на печатни платки, свързани с взаимосвързаност чрез медни следи. Тя включва захранване, захранване и различни сигнали. Освен това, има много вериги, като филтри, разграждане на кондензатори и индуктори. Разбирането им е от решаващо значение за ремонта на PCB.

Знанието как да проследите текущия път и да изолирате дефектни секции, разчита на разбирането насхема на схема. Ако схемата не е налична, може да се наложи да се обърне инженеринг схемата въз основа на оформлението на PCB.

3-2. Визуална проверка

Както бе споменато по -рано, прегряването е една от основните причини за неизправности на PCB. Всички изгорени компоненти, следи или спомени могат лесно да бъдат идентифицирани визуално, когато няма вход за мощност. Някои примери за дефекти включват:

- изпъкнали/припокриващи се/липсващи компоненти

- обезцветени следи

- Студени спомени стави

- Прекомерна спойка

- Компоненти с надгроба

- Повдигнати/липсващи подложки

- пукнатини на PCB

Всичко това може да се наблюдава чрез визуална проверка.

3-3. Сравнете с еднакъв PCB

Ако имате друга еднаква печатна платка с едно функциониране правилно, а другият дефектен, става много по -лесно. Можете визуално да сравнявате компоненти, несъответствия и дефекти в следи или виа. Освен това можете да използвате мултицет, за да проверите показанията за вход и изход на двете дъски. Подобни стойности трябва да се получат, тъй като двете ПХБ са идентични.

3-4. Изолирайте дефектни компоненти

Когато визуалната проверка не е достатъчна, можете да разчитате на инструменти като мултицет илиLCR метър. Тествайте всеки компонент поотделно въз основа на таблици с данни и изисквания за проектиране. Примерите включват резистори, кондензатори, индуктори, диоди, транзистори и светодиоди.

Например, можете да използвате настройката на диода на мултицет, за да проверите диодите и транзисторите. Базовите колекторни и базови-емитърни кръстовища действат като диоди. За прости дизайни на платката можете да проверите за отворени и къси вериги във всички връзки. Просто задайте измервателния уред в режим на съпротивление или непрекъснатост и продължете да тествате всяка връзка.

При провеждане на проверките, ако показанията са в рамките на спецификациите, компонентът се счита за правилно функционира. Ако показанията са ненормални или по -високи от очакваното, може да има проблеми с компонентите или спойните стави. Разбирането на очакваното напрежение в тестовите точки може да помогне при анализа на веригата.

Друг метод за оценка на компонентите е чрез възел анализ. Този метод включва прилагане на напрежение върху избраните компоненти, като същевременно не захранва цялата верига и измерване на отговорите на напрежението (V-отговор). Определете всички възли и изберете референтната, свързана с важни компоненти или източници на енергия. Използвайте настоящия закон на Kirchhoff (KCL), за да изчислите неизвестните напрежения на възела (променливи) и проверете дали тези стойности съответстват на очакваните. Ако има проблеми, наблюдавани при определен възел, това показва грешка при този възел.

3-5.Тестване на интегрални схеми

Тестването на интегралните схеми може да бъде съществена задача поради тяхната сложност. Ето някои тестове, които могат да бъдат извършени:

- Определете всички маркировки и тествайте ИС с помощта на логически анализатор илиосцилоскоп.

- Проверете дали IC е ориентиран правилно.

- Уверете се, че всички съединения на спойка, свързани с ИС, са в добро работно състояние.

- Оценете състоянието на всякакви радиатори или термични подложки, свързани към ИК, за да осигурите правилното разсейване на топлината.

3-6. Тестване на захранването

За да се отстранят проблемите с захранването, е необходимо да се измерват напреженията на железопътния транспорт. Показанията на волтметър могат да отразяват стойностите на вход и изход на компоненти. Промените в напрежението могат да показват потенциални проблеми с веригата. Например, отчитането на 0V на релса може да показва късо съединение в захранването, което води до прегряване на компонентите. Чрез провеждане на тестове за целостта на мощността и сравняване на очакваните стойности с действителните измервания могат да бъдат изолирани проблемни захранвания.

3-7. Идентифициране на горещи точки на веригата

Когато не могат да се намерят визуални дефекти, за оценка на веригата може да се използва физически проверка чрез инжектиране на мощност. Неправилните връзки могат да генерират топлина, която може да се усети, като се постави ръка на платката. Друг вариант е използването на термична камера за изображения, която често е предпочитана за вериги с ниско напрежение. Трябва да се предприемат необходимите предпазни мерки, за да се избегнат електрически произшествия.

Един от методите е да се гарантира, че използвате само една ръка за тестване. Ако се открие гореща точка, тя трябва да се охлади и тогава всички точки на свързване трябва да бъдат проверени, за да се определи къде се намира проблемът.

3-8. Отстраняване на неизправности с техники за сондиране на сигнали

За да се използва тази техника, е от съществено значение да се разбере очакваните стойности и формите на вълната в тестовите точки. Тестването на напрежението може да се извършва в различни точки с помощта на мултицет, осцилоскоп или всяко устройство за заснемане на вълна. Анализът на резултатите може да помогне за изолиране на грешки.

4. Инструменти, необходими заPCB ремонт

Преди да проведете ремонт, е от съществено значение да се съберат необходимите инструменти за работата, както се казва: „Тъпият нож няма да отреже дърво“.

● Работна маса, оборудвана с ESD заземяване, захранващи гнезда и осветление, е от съществено значение.

● За да се ограничат термичните удари, може да се наложи инфрачервени нагреватели или предприятия за предварително загряване на платката.

● Необходима е прецизна пробивна система за пробиване и отваряне на отвора по време на процеса на ремонт. Тази система позволява контрол върху диаметъра и дълбочината на слотовете.

● Необходимо е добро запояване на желязо, за да се гарантира правилните стави на спойка.

● В допълнение може да се изисква и галванопластика.

● Ако слоят на маската на спойка е повреден, той ще трябва да бъде поправен. В такива случаи е за предпочитане епоксиден слой смола.

5. Предпазни мерки за безопасност по време на ремонт на PCB

Важно е да се предприемат превантивни мерки, за да се избегнат аварии за безопасност по време на процеса на ремонт.

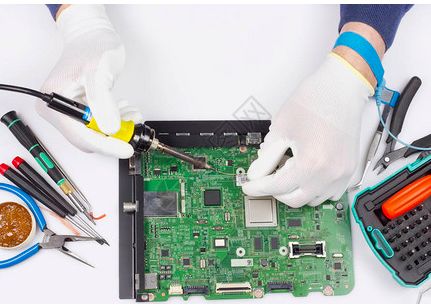

● Защитно оборудване: Когато се занимавате с високи температури или висока мощност, носенето на защитно оборудване е задължително. Безопасните очила и ръкавици трябва да се носят по време на запояване и пробиване на процеси, за да се предпазят от потенциални химически опасности.

Носене на ръкавици, докато ремонтирате ПХБ.

● Електростатичен разряд (ESD): За да се предотвратят електрически удари, причинени от ESD, не забравяйте да изключите източника на енергия и да изхвърлите остатъчната електричество. Можете също да носите заземяващи ленти за китки или да използвате антистатични постелки, за да сведете до минимум риска от ESD.

6. Как да поправя PCB?

Общите грешки в PCB често включват дефекти в следи, компоненти и подложки за спойка.

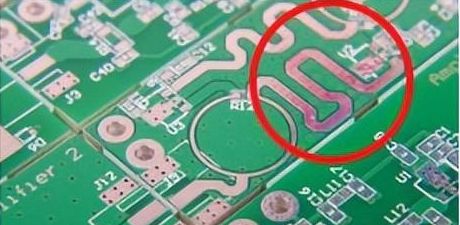

6-1. Поправяне на повредени следи

За да поправите счупени или повредени следи на PCB, използвайте остър предмет, за да изложите повърхността на оригиналната следа и да отстранете маската на спойка. Почистете медната повърхност с разтворител, за да премахнете всички отломки, като помогнете за постигане на по -добра електрическа приемственост.

Като алтернатива можете да споявате проводници на джъмпер, за да поправите следите. Уверете се, че диаметърът на проводника съответства на ширината на следите за правилна проводимост.

6-2.Подмяна на дефектни компоненти

Подмяна на повредени компоненти

За да се отстранят дефектните компоненти или прекомерната спойка от ставите на спойка, е необходимо да се стопи спойка, но трябва да се внимава, за да се избегне генериране на топлинно напрежение върху околната повърхност. Следвайки стъпките по -долу, за да се заменят компонентите във веригата:

● Загрейте бързото ставите на спойка, като използвате запояващ желязо или инструмент за обезсърчаване.

● След като спойка се разтопи, използвайте помпа за дезактивиране, за да извадите течността.

● След премахване на всички връзки, компонентът ще бъде отделен.

● След това сглобете новия компонент и го спойте на място.

● Нарежете излишната дължина на компонентите с помощта на резачки за тел.

● Уверете се, че терминалите са свързани според необходимата полярност.

6-3. Поправяне на повредени подложки за спойка

С времето, за да продължи, подложките на спойка на печатна платка могат да повдигат, кородират или да се счупят. Ето методите за поправяне на повредени подложки за спойка:

Повдигнати подложки за спойка: Почистете зоната с разтворител с помощта на памучен тампон. За да свържете подложката обратно на място, нанесете проводима епоксидна смола върху подложката за спойка и я натиснете надолу, което позволява на епоксидната смола да се излекува, преди да продължи с процеса на запояване.

Повредени или замърсени подложки за спойка: Извадете или отрежете повредената подложка за спойка, излагайки свързаната следа, като изстържете маската на спойната около тампона. Почистете зоната с разтворител с помощта на памучен тампон. На новата подложка за спойка (свързана с следата), нанесете слой от проводима епоксидна смола и я закрепете на място. След това добавете епоксидна смола между следата и подложката за спойка. Излекувайте го, преди да продължите с процеса на запояване.

Shenzhen Anke PCB Co., Ltd

2023-7-20

Време за публикация: юли-21-2023