Извършването на отстраняване на неизправности и ремонт на печатни платки може да удължи живота на веригите.Ако по време на процеса на сглобяване на печатна платка бъде открита дефектна печатна платка, платката на печатната платка може да бъде ремонтирана въз основа на естеството на неизправността.По-долу са някои методи за отстраняване на неизправности и ремонт на печатни платки.

1. Как да извършите контрол на качеството на печатни платки по време на производствения процес?

Обикновено фабриките за ПХБ разполагат със специализирано оборудване и основни процеси, които позволяват контрол на качеството на ПХБ през целия производствен процес.

1.1.AOI инспекция

AOI инспекцията автоматично сканира за липсващи компоненти, неправилно разположени компоненти и други дефекти на печатната платка.Оборудването на AOI използва камери за заснемане на множество изображения на PCB и ги сравнява с референтни платки.Когато се открие несъответствие, това може да покаже възможни грешки.

1.2.Тестване на летяща сонда

Тестването с летяща сонда се използва за идентифициране на къси и отворени вериги, неправилни компоненти (диоди и транзистори) и дефекти в диодната защита.Различни методи за ремонт на печатни платки могат да се използват за коригиране на късо съединение и дефекти на компоненти.

1.3.FCT тестване

FCT (функционален тест) се фокусира основно върху функционалното тестване на печатни платки.Параметрите за тестване обикновено се предоставят от инженери и могат да включват прости тестове за превключване.В някои случаи може да е необходим специализиран софтуер и точни протоколи.Функционалното тестване директно изследва функционалността на PCB при реални условия на околната среда.

2. Типични причини за повреда на PCB

Разбирането на причините за повреди на печатни платки може да ви помогне бързо да идентифицирате грешките на печатни платки.Ето някои често срещани грешки:

Неизправности на компоненти: Подмяната на дефектни компоненти може да позволи на веригата да функционира правилно.

Прегряване: Без подходящо управление на топлината някои компоненти може да изгорят.

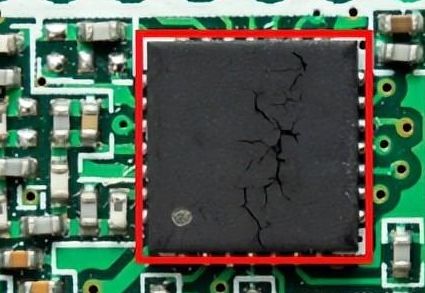

Физически щети: Това се дължи главно на грубо боравене,

което води до пукнатини в компоненти, споени съединения, слоеве маска за запояване, следи и подложки.

Замърсяване: Ако печатната платка е изложена на тежки условия, следи и други медни компоненти може да бъдат корозирали.

3. Как да отстраните неизправностите на PCB?

Следните списъци са 8 метода:

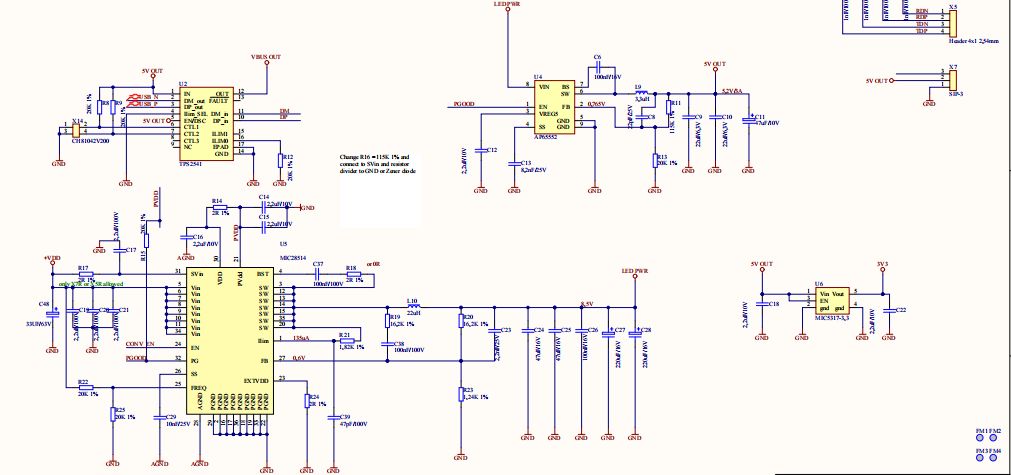

3-1.Разберете схемата на веригата

На печатната платка има много компоненти, свързани помежду си чрез медни проводници.Той включва захранване, заземяване и различни сигнали.Освен това има много вериги, като филтри, разделителни кондензатори и индуктори.Разбирането им е от решаващо значение за ремонта на печатни платки.

Да знаете как да проследите текущия път и да изолирате дефектните секции зависи от разбирането на схемата на веригата.Ако схемата не е налична, може да се наложи обратно проектиране на схемата въз основа на оформлението на печатната платка.

3-2.Визуална инспекция

Както бе споменато по-рано, прегряването е една от основните причини за неизправности на PCB.Всички изгорели компоненти, следи или спойки могат лесно да бъдат идентифицирани визуално, когато няма захранване.Някои примери за дефекти включват:

- Издути/припокриващи се/липсващи компоненти

- Обезцветени следи

- Студени спойки

- Прекалено количество спойка

- Надгробни елементи

- Повдигнати/липсващи накладки

- Пукнатини по платката

Всичко това може да се види чрез визуална проверка.

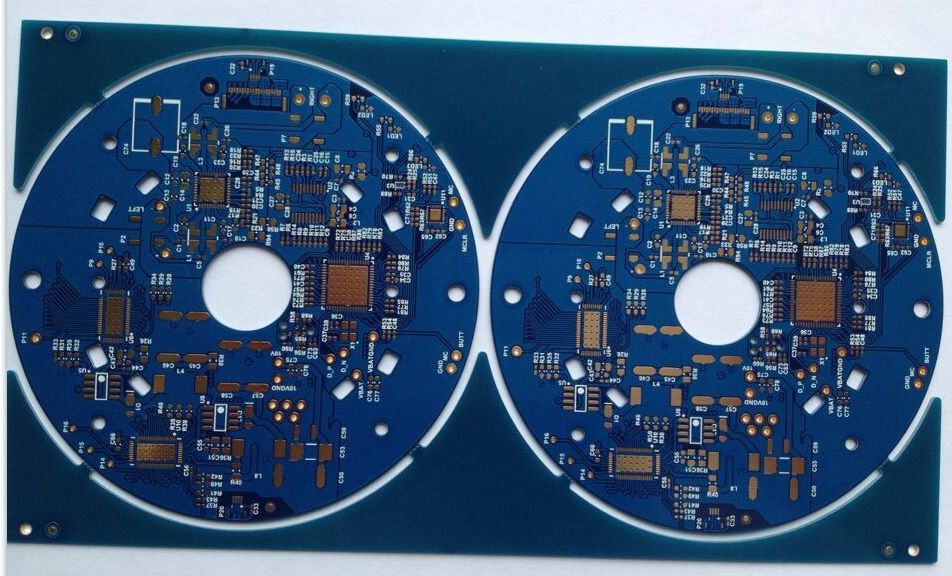

3-3.Сравнете с идентична печатна платка

Ако имате друга идентична платка, като едната работи правилно, а другата е дефектна, става много по-лесно.Можете визуално да сравнявате компоненти, разминавания и дефекти в следите или отворите.Освен това можете да използвате мултицет, за да проверите входните и изходните показания на двете платки.Трябва да се получат подобни стойности, тъй като двете платки са идентични.

3-4.Изолирайте дефектните компоненти

Когато визуалната проверка не е достатъчна, можете да разчитате на инструменти като мултиметър или LCR метър.Тествайте всеки компонент поотделно въз основа на листове с данни и изисквания за проектиране.Примерите включват резистори, кондензатори, индуктори, диоди, транзистори и светодиоди.

Например, можете да използвате настройката на диода на мултицет, за да проверите диоди и транзистори.Преходите база-колектор и база-емитер действат като диоди.За прости дизайни на печатни платки можете да проверите за отворени и къси съединения във всички връзки.Просто настройте измервателния уред в режим на съпротивление или непрекъснатост и продължете да тествате всяка връзка.

При извършване на проверките, ако показанията са в рамките на спецификациите, се счита, че компонентът функционира правилно.Ако показанията са необичайни или по-високи от очакваното, може да има проблеми с компонента или спойките.Разбирането на очакваното напрежение в тестовите точки може да помогне при анализа на веригата.

Друг метод за оценка на компонентите е чрез възлов анализ.Този метод включва прилагане на напрежение към избраните компоненти, без захранване на цялата верига и измерване на отговорите на напрежението (V-отговор).Идентифицирайте всички възли и изберете референцията, свързана с важни компоненти или източници на захранване.Използвайте текущия закон на Kirchhoff (KCL), за да изчислите неизвестните възлови напрежения (променливи) и проверете дали тези стойности съвпадат с очакваните.Ако има проблеми, наблюдавани в определен възел, това показва повреда в този възел.

3-5.Тестване на интегрални схеми

Тестването на интегрални схеми може да бъде съществена задача поради тяхната сложност.Ето някои тестове, които могат да бъдат извършени:

- Идентифицирайте всички маркировки и тествайте IC с помощта на логически анализатор или осцилоскоп.

- Проверете дали IC е ориентиран правилно.

- Уверете се, че всички спойки, свързани към IC, са в добро работно състояние.

- Оценете състоянието на всички радиатори или термични подложки, свързани към IC, за да осигурите правилно разсейване на топлината.

3-6.Тестване на захранване

За отстраняване на проблеми със захранването е необходимо да се измери напрежението на релсите.Показанията на волтметър могат да отразяват входните и изходните стойности на компонентите.Промените в напрежението могат да показват потенциални проблеми с веригата.Например, отчитане на 0 V на релса може да показва късо съединение в захранването, водещо до прегряване на компонента.Чрез провеждане на тестове за цялост на захранването и сравняване на очакваните стойности с действителните измервания, проблемните захранвания могат да бъдат изолирани.

3-7.Идентифициране на горещи точки на веригата

Когато не могат да бъдат открити визуални дефекти, може да се използва физическа инспекция чрез инжектиране на мощност за оценка на веригата.Неправилните връзки могат да генерират топлина, която може да се усети, като поставите ръка върху печатната платка.Друг вариант е използването на термовизионна камера, която често се предпочита за вериги с ниско напрежение.Трябва да се вземат необходимите предпазни мерки, за да се избегнат електрически инциденти.

Един от методите е да се уверите, че използвате само една ръка за тестване.Ако бъде открита гореща точка, тя трябва да се охлади и след това трябва да се проверят всички точки на свързване, за да се определи къде е проблемът.

3-8.Отстраняване на неизправности с техники за изследване на сигнала

За да използвате тази техника, от решаващо значение е да имате разбиране за очакваните стойности и вълнови форми в тестовите точки.Тестването на напрежението може да се извърши в различни точки с помощта на мултиметър, осцилоскоп или друго устройство за улавяне на формата на вълната.Анализирането на резултатите може да помогне при изолирането на грешки.

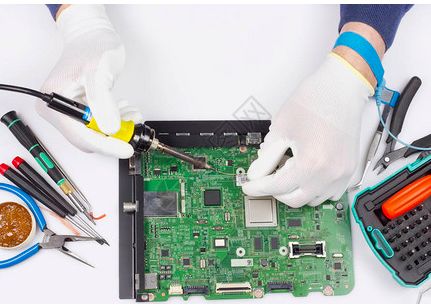

4. Инструменти, необходими за ремонт на печатни платки

Преди извършване на ремонт е важно да се съберат необходимите инструменти за работа, както се казва „Тъп нож дърва не реже“.

● Работна маса, оборудвана с ESD заземяване, електрически контакти и осветление е от съществено значение.

● За ограничаване на термичните удари може да са необходими инфрачервени нагреватели или предварителни нагреватели за предварително загряване на печатната платка.

● Необходима е система за прецизно пробиване за прорязване и отваряне на отвори по време на процеса на ремонт.Тази система позволява контрол върху диаметъра и дълбочината на прорезите.

● Необходим е добър поялник за запояване, за да се осигурят правилни запоени съединения.

● Освен това може да се наложи галванопластика.

● Ако слоят маска за запояване е повреден, той ще трябва да бъде поправен.В такива случаи е за предпочитане слой от епоксидна смола.

5. Мерки за безопасност по време на ремонт на печатни платки

Важно е да се вземат превантивни мерки, за да се избегнат инциденти, свързани с безопасността, по време на процеса на ремонт.

● Защитно оборудване: Когато работите с високи температури или висока мощност, носенето на защитно оборудване е задължително.Трябва да се носят предпазни очила и ръкавици по време на процеси на запояване и пробиване, за да се предпазите от потенциални химически опасности.

Носете ръкавици, докато ремонтирате печатни платки.

● Електростатичен разряд (ESD): За да предотвратите електрически удари, причинени от ESD, не забравяйте да изключите източника на захранване и да разредите остатъчното електричество.Можете също така да носите заземяващи гривни или да използвате антистатични постелки, за да минимизирате допълнително риска от ESD.

6. Как да поправите PCB?

Често срещаните неизправности в PCB често включват дефекти в следи, компоненти и подложки за запояване.

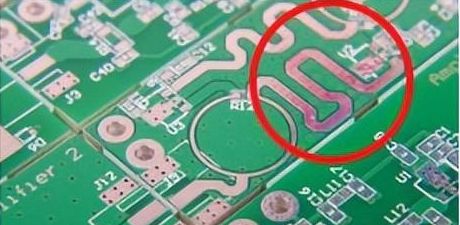

6-1.Поправка на повредени следи

За да поправите счупени или повредени следи върху PCB, използвайте остър предмет, за да разкриете повърхността на оригиналната следа и отстранете маската за запояване.Почистете медната повърхност с разтворител, за да отстраните всякакви остатъци, което спомага за постигане на по-добра електрическа непрекъснатост.

Като алтернатива можете да запоите джъмперни проводници, за да поправите следите.Уверете се, че диаметърът на проводника съответства на ширината на следата за правилна проводимост.

6-2.Подмяна на дефектни компоненти

Подмяна на повредени компоненти

За да отстраните дефектни компоненти или прекомерно количество спойка от спойките, е необходимо спойката да се разтопи, но трябва да се внимава, за да се избегне генерирането на топлинен стрес върху околната повърхност.Следвайте стъпките по-долу, за да смените компонентите във веригата:

● Загрейте споените съединения бързо с помощта на поялник или инструмент за разпояване.

● След като спойката се разтопи, използвайте помпа за разпояване, за да отстраните течността.

● След премахване на всички връзки, компонентът ще бъде отделен.

● След това сглобете новия компонент и го запоете на място.

● Отрежете излишната дължина на проводниците на компонента с помощта на резачки за тел.

● Уверете се, че клемите са свързани според необходимия поляритет.

6-3.Ремонт на повредени подложки за запояване

С течение на времето подложките за запояване на печатна платка могат да се повдигнат, да корозират или да се счупят.Ето методите за ремонт на повредени подложки за спояване:

Повдигнати подложки за спояване: Почистете зоната с разтворител, като използвате памучен тампон.За да залепите подложката обратно на място, нанесете проводима епоксидна смола върху подложката за запояване и я натиснете надолу, оставяйки епоксидната смола да се втвърди, преди да продължите с процеса на запояване.

Повредени или замърсени подложки за спояване: Отстранете или отрежете повредената спояваща подложка, като разкриете свързаната следа, като изстържете спояващата маска около подложката.Почистете мястото с разтворител, като използвате памучен тампон.Върху новата подложка за запояване (свързана с трасето) нанесете слой проводима епоксидна смола и я закрепете на място.След това добавете епоксидна смола между следата и подложката за запояване.Излекувайте го, преди да продължите с процеса на запояване.

Шенжен ANKE PCB Co., LTD

2023-7-20

Време на публикуване: 21 юли 2023 г